A furação de ranhuras é um processo de usinagem utilizado para a criação de canais ou sulcos em uma superfície, através da perfuração de furos em sequência. Essa técnica é amplamente empregada na indústria para a fabricação de peças que requerem encaixes precisos, como a montagem de trilhos, guias e engrenagens. As principais vantagens da furação de ranhuras incluem a facilidade de criação de canais com dimensões padronizadas, a precisão no alinhamento das peças e a otimização do encaixe entre os componentes. Além disso, essa técnica possibilita aplicações em diferentes setores, como automotivo, metalúrgico e eletrônico, contribuindo para o desenvolvimento de produtos mais eficientes e duráveis.

O que é a furação de ranhuras?

A furação de ranhuras é um processo amplamente utilizado na indústria para criar ranhuras ou sulcos em uma superfície, com o objetivo de fornecer fixação mecânica para outros componentes ou para permitir a passagem de fluidos ou fios.

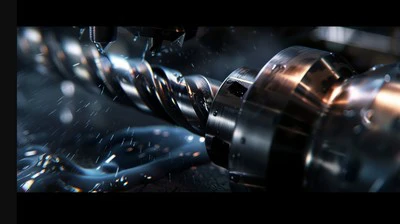

Essa técnica é comumente realizada por meio de uma máquina de furação de ranhuras, que utiliza uma broca especial para criar sulcos precisos na superfície desejada.

No entanto, a furação de ranhuras pode ser uma tarefa complexa, pois exige conhecimento técnico e a escolha correta dos materiais e equipamentos adequados.

Como a furação de ranhuras funciona?

Antes de iniciar o processo de furação de ranhuras, é importante definir a profundidade e a largura das ranhuras necessárias. Isso pode ser feito por meio de desenhos técnicos ou especificações fornecidas pelo projeto.

Em seguida, é necessário escolher a broca de furação de ranhuras adequada para o material a ser trabalhado. Essa broca possui um formato especial, com lâminas em sua extremidade que cortam a superfície ao girar.

Uma vez escolhida a broca correta, ela é inserida na máquina de furação de ranhuras e o equipamento é configurado de acordo com as especificações desejadas.

A máquina é então ligada e a broca começa a girar, cortando as ranhuras na superfície desejada. É importante controlar a velocidade de rotação da broca e a pressão aplicada, para garantir um corte preciso e evitar danos ao material.

Após a conclusão do processo, é recomendado realizar uma inspeção visual das ranhuras para verificar se estão de acordo com as especificações desejadas. Em alguns casos, pode ser necessário realizar um acabamento adicional para garantir a qualidade final.

Quais os principais tipos de furação de ranhuras?

A furação de ranhuras pode ser realizada de diferentes maneiras, dependendo do objetivo e das características do projeto. Alguns dos principais tipos de furação de ranhuras incluem:

Furação de ranhuras retas: é o tipo mais simples e comum, onde as ranhuras são cortadas em linha reta na superfície.

Furação de ranhuras angulares: nesse tipo, as ranhuras são cortadas em um ângulo específico em relação à superfície. É usado quando há a necessidade de uma fixação mecânica em um determinado ângulo.

Furação de ranhuras curvas: é um tipo mais complexo, onde as ranhuras são cortadas em formato de curva na superfície. Pode ser utilizado para oferecer uma maior área de contato para fixação ou para permitir o fluxo de fluidos ao longo da curva.

Furação de ranhuras em diferentes materiais: além dos diferentes formatos, a furação de ranhuras também pode ser realizada em uma variedade de materiais, como metais, plásticos, madeira e cerâmica. Cada material requer uma broca específica e configurações adequadas para um corte eficiente e preciso.

Quais as vantagens da furação de ranhuras?

A furação de ranhuras pode trazer diversas vantagens para a indústria e para os projetos em geral. Alguns dos principais benefícios incluem:

Fixação mecânica: as ranhuras fornecem um meio eficiente de fixação mecânica, permitindo a montagem de componentes de forma segura e confiável.

Passagem de fluidos: as ranhuras podem ser utilizadas para permitir a passagem de fluidos, como óleo, água ou ar, em um sistema.

Melhor aderência: ao criar ranhuras em uma superfície, é possível melhorar a aderência entre dois materiais, oferecendo um atrito maior e evitando deslizamentos indesejados.

Estética: em alguns casos, a furação de ranhuras também pode oferecer um aspecto estético diferenciado, adicionando um toque especial ao produto final.

Quais as aplicações da furação de ranhuras?

A furação de ranhuras possui uma ampla gama de aplicações em diferentes setores industriais. Alguns exemplos de uso incluem:

Indústria automotiva: a furação de ranhuras é utilizada na fabricação de motores, transmissões e outros componentes automotivos, proporcionando uma fixação confiável e permitindo o fluxo de fluidos.

Indústria de móveis: na fabricação de móveis, a furação de ranhuras é utilizada para fixar peças de madeira e garantir uma montagem resistente e durável.

Indústria de construção: na construção civil, a furação de ranhuras é utilizada para fixar estruturas metálicas, como corrimões, escadas e portões, proporcionando segurança e estabilidade.

Indústria de equipamentos eletrônicos: na fabricação de equipamentos eletrônicos, a furação de ranhuras é utilizada para fixar placas de circuito impresso e componentes, garantindo uma montagem precisa e confiável.

Indústria naval: na indústria naval, a furação de ranhuras é utilizada para criar fixações seguras em estruturas metálicas, como cascos de navios e barcos, garantindo a resistência e durabilidade dessas embarcações.

Conclusão

A furação de ranhuras é uma técnica essencial na indústria, permitindo a criação de fixações mecânicas precisas e a passagem de fluidos em diferentes materiais e aplicações. Com o uso correto dos equipamentos e brocas adequadas, é possível obter resultados de alta qualidade e garantir a segurança e confiabilidade dos projetos.