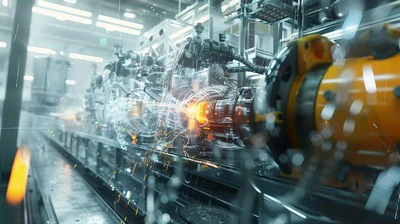

A eletroerosão é um processo de usinagem que utiliza descargas elétricas para remover material de uma peça. Essa técnica oferece diversas vantagens, como a capacidade de trabalhar com materiais mais duros, a precisão na obtenção de detalhes complexos e a não necessidade de contato físico entre a ferramenta e a peça. Além disso, a eletroerosão encontra aplicações em setores como a indústria automotiva, aeroespacial e de moldes, possibilitando a produção de peças de alta qualidade e com formas intricadas.

A eletroerosão, também conhecida como usinagem por eletroerosão ou EDM (Electrical Discharge Machining, em inglês), é um processo de fabricação utilizado para usinar materiais condutores de eletricidade de forma precisa e complexa. Esse método utiliza descargas elétricas controladas para remover material e criar formas desejadas.

A eletroerosão é amplamente utilizada na indústria, especialmente em setores como aeroespacial, automotivo e de ferramentas de corte. Neste artigo, explicaremos como a eletroerosão funciona, os principais tipos de eletroerosão, suas vantagens e aplicações.

O que é Eletroerosão?

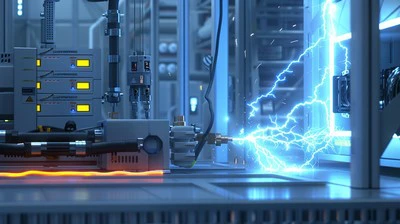

A eletroerosão é um processo de usinagem que utiliza descargas elétricas para remover material de uma peça. Essas descargas elétricas são geradas através da passagem de uma corrente elétrica entre o eletrodo (positivo) e a peça (negativo), que estão imersos em um fluido dielétrico. O fluido dielétrico serve como isolador elétrico, controlando a intensidade das descargas.

Basicamente, o processo de eletroerosão consiste em dois passos: a formação do canal de descarga e a remoção do material. Durante a formação do canal de descarga, ocorre uma série de descargas elétricas controladas entre o eletrodo e a peça, criando um canal ou cratera na peça. Na etapa seguinte, ocorre a remoção do material, onde o eletrodo é afastado da peça, arrastando consigo as partículas desgastadas pela erosão elétrica.

A eletroerosão é capaz de usinar materiais condutores de eletricidade, como metais, ligas metálicas, grafite e cerâmicas condutoras. O processo permite a obtenção de formas complexas com alta precisão dimensional, sendo utilizado para a fabricação de peças com geometrias difíceis de serem produzidas por outros métodos. Além disso, a eletroerosão também pode ser utilizada para texturização de superfícies e furação profunda de pequenos diâmetros.

Como a Eletroerosão Funciona?

Na eletroerosão, a remoção do material ocorre através do desgaste provocado pelas descargas elétricas. Durante o processo, o eletrodo e a peça são imersos em um fluido dielétrico, que serve como isolante elétrico e resfriamento. O fluido dielétrico controla a intensidade das descargas, permitindo a remoção controlada do material.

Quando a descarga elétrica é gerada, ocorre uma elevação da temperatura no ponto de impacto entre o eletrodo e a peça. Isso provoca a fusão do material da peça e a formação de uma cratera. A remoção do material ocorre através da ação dos íons metálicos e do fluido dielétrico, que arrastam as partículas desgastadas pela erosão. Essas partículas são transportadas para longe da zona de usinagem.

A eletroerosão utiliza eletrodos de diferentes formatos, como eletrodos de fio, eletrodos de eletrodo e eletrodos de furo. Os eletrodos de fio são utilizados para cortes em materiais espessos, enquanto os eletrodos de eletrodo são utilizados para usinagem em formas complexas. Já os eletrodos de furo são utilizados para a obtenção de furos profundos e pequenos diâmetros.

Quais os Principais Tipos de Eletroerosão?

Existem três principais tipos de eletroerosão: por penetração (ou eletroerosão de afundamento), de corte a fio e por remoção por alta velocidade (ou eletroerosão a alta velocidade).

A eletroerosão por penetração é o tipo mais comum e consiste na penetração do eletrodo na peça, criando uma cavidade com o formato do eletrodo. Esse processo é utilizado para a fabricação de moldes, matrizes, furos e formas complexas. A eletroerosão por penetração permite a obtenção de alta precisão dimensional e acabamento superficial.

A eletroerosão de corte a fio é um processo no qual um fio de latão é utilizado como eletrodo para cortar a peça. Esse tipo de eletroerosão é utilizado para obter cortes em materiais espessos e na fabricação de peças com contornos complexos. A eletroerosão de corte a fio permite a obtenção de alta precisão dimensional, com cortes de alta qualidade e superfícies livres de rebarbas.

A eletroerosão por remoção por alta velocidade é um processo que combina a remoção de material por eletroerosão com o jateamento de partículas abrasivas. Esse tipo de eletroerosão é utilizado para a remoção de material de forma rápida e eficiente, resultando em um alto desgaste da peça. A eletroerosão por remoção por alta velocidade é comumente utilizada para a remoção de material de ferramentas de corte e moldes.

Quais as Vantagens do Eletroerosão?

A eletroerosão apresenta diversas vantagens em relação a outros métodos de usinagem, principalmente quando se trata de usinagem de materiais duros ou com formas complexas. Algumas das principais vantagens do eletroerosão são:

Precisão dimensional: a eletroerosão permite a obtenção de peças com alta precisão dimensional, com tolerâncias na ordem de micrômetros;

Formas complexas: a eletroerosão possibilita a fabricação de peças com formas complexas e detalhes finos, que seriam difíceis de serem produzidos por outros métodos de usinagem;

Acabamento superficial: a eletroerosão proporciona acabamentos superficiais de alta qualidade, especialmente na eletroerosão por penetração;

Remoção de material difícil: a eletroerosão é capaz de usinar materiais duros, como aço temperado, titânio e materiais cerâmicos, que seriam difíceis de serem usinados por outros métodos;

Sem contato físico: na eletroerosão, não há contato físico entre o eletrodo e a peça, o que minimiza a possibilidade de deformação ou danos à peça;

Produtividade: a eletroerosão pode ser realizada de forma automatizada, o que permite a produção de peças em larga escala;

Economia de custos: apesar de ser um processo mais lento em comparação a outros métodos de usinagem, a eletroerosão pode ser mais econômica em alguns casos, especialmente quando se trata de peças de alta complexidade.

Quais as Aplicações do Eletroerosão?

A eletroerosão possui diversas aplicações em diferentes setores industriais. Algumas das principais aplicações da eletroerosão são:

Fabricação de moldes e matrizes: a eletroerosão é amplamente utilizada na fabricação de moldes e matrizes para a indústria de injeção plástica, moldes de alumínio e matrizes de estampagem;

Fabricação de ferramentas de corte: a eletroerosão é utilizada na fabricação de ferramentas de corte, como brocas, fresas, machos e punções, principalmente quando se trata de materiais duros;

Fabricação de peças aeroespaciais: a eletroerosão é utilizada na fabricação de peças aeroespaciais, como turbinas, componentes de motores de avião, bicos injetores e componentes estruturais;

Fabricação de dispositivos médicos: a eletroerosão é utilizada na fabricação de dispositivos médicos, como implantes ortopédicos, instrumentos cirúrgicos e componentes para próteses dentárias;

Fabricação de joias e relógios: a eletroerosão é utilizada na fabricação de joias e relógios, permitindo a criação de peças com detalhes finos e complexos;

Texturização de superfícies: a eletroerosão pode ser utilizada para texturizar superfícies, criando padrões e texturas desejadas em peças metálicas ou plásticas;

Gravação em metais: a eletroerosão pode ser utilizada para gravar textos, logotipos e símbolos em metais, produzindo peças personalizadas;

Furação profunda de pequenos diâmetros: a eletroerosão é utilizada para a obtenção de furos profundos e pequenos diâmetros, como em agulhas de injeção e componentes eletrônicos.

Em resumo, a eletroerosão é um processo de fabricação versátil e preciso, capaz de usinar materiais condutores de eletricidade de forma complexa. Com suas diversas vantagens e aplicações, a eletroerosão é uma técnica amplamente utilizada na indústria para a produção de peças de alta qualidade e geometrias difíceis de serem obtidas por outros métodos de usinagem.